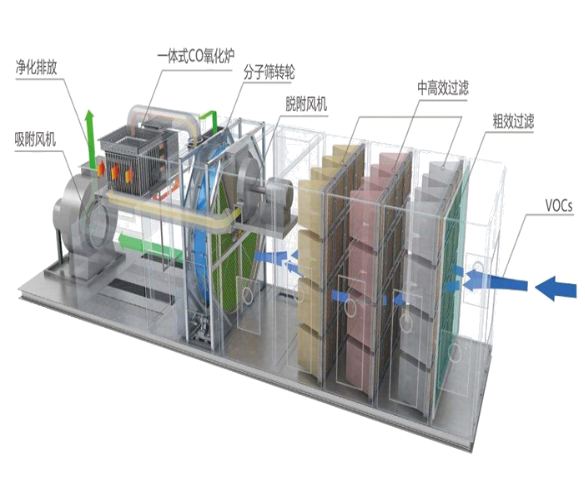

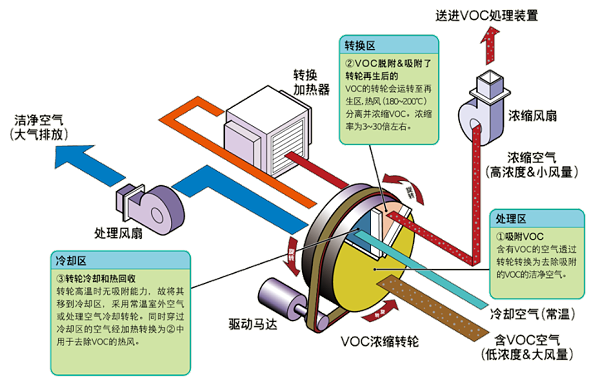

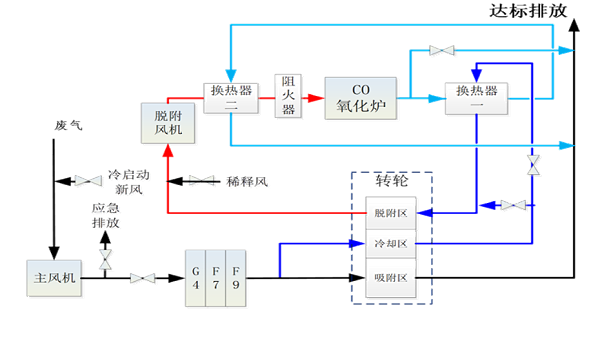

【设备原理】:废气经过预过滤后,经过沸石转轮,VOCs被转轮吸附,并实现90%以上的净化效率,浓缩比为10-20倍。随着转轮的转动,转轮在吸附区、冷却区和脱附区轮流停留。VOCs被吸附在转轮分子筛后,来自冷却区的气体被加热到180-220℃,进入脱附区对VOC进行脱附。

【设备优势】: 节能,处理效率能够保证98%以上

【设备应用】:喷涂废气、凹版印刷、涂布设备废气等VOCs

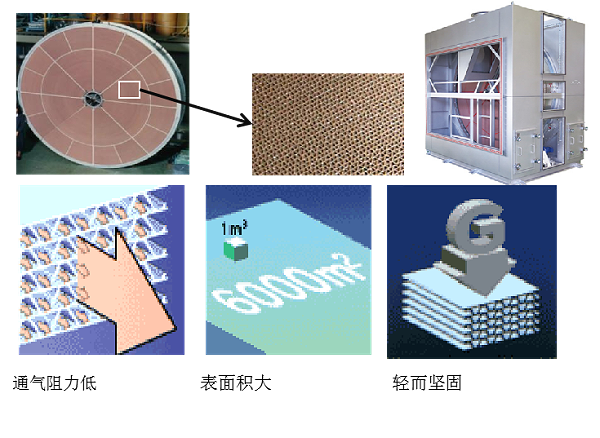

浓缩转轮采用国产先进技术及产品。VOCs被转轮表面的疏水性沸石吸附材料吸附在表面,然后通过高温气流进行脱附。沸石吸附材料填满在皱褶的无机陶瓷纤维上形成沸石转轮。沸石转轮是由无机陶瓷纤维做成蜂巢状的设备,在蜂巢结构的内部充满了疏水性沸石吸附材料。吸附材料的选择与孔径的大小是专门为当前系统和未来的系统而设计的。沸石吸附材料的特点在于在转轮上均匀的分布微小细孔可吸附低浓度的VOCs分子,并保持高的吸附容量。无机化学材料可以抵抗高温,化学性质不活跃,不可燃并且可以耐适当酸碱。疏水处理后的沸石可耐湿。

在系统运行期间,系统废气中的VOCs经过沸石转轮浓缩后,然后废气进入CO系统处理,最终被氧化成CO2和H2O。

CO氧化炉采用铂钯贵金属催化剂,并将催化剂涂覆在堇青石床层上,利用加热器加热,使氧化炉腔室内的温度高于其氧化温度。将废气按照管道方向通入腔室内,PLC控制设备压力温度调整,从而有效控制系统处理效率。下图中显示了一些有机废气的催化氧化温度,常见VOC在Pt_Pd催化剂作用下,氧化温度一般在250~350℃之间,处理效率可以达到98%以上。

CO系统由加热系统启动,并在一个减压气流速率条件下加热。出于安全原因,CO只能在带有新鲜空气条件下启动和关闭。

该系统专为高热效而设计,可最大程度降低加热器的能量损耗。废气中带有的VOCs可为氧化过程提供额外能量。得益于废气中的高VOCs浓度,CO中放热性氧化过程中的余热,能在绝大部分时间提供自热运转所需的能量,而无需或少量消耗能源。在自热运转过程中,加热器系统可自动关闭。

CO系统处理效率能够保证98%以上,主要是因为系统使用的贵金属催化剂以及专利的催化剂载体结构设计,不仅降低了化学反应温度,同时也加快了系统的反应速率,反应时间只要0.07秒,这个使得CO氧化室体积同比RTO会减少3倍左右。以上设计保证了VOCs在CO系统内能够快速完全反应,保持较高的处理效率。

操作过程中,废气流入氧化室前,对系统气流进行预热。经过预热后,废气温度快速上升。在催化氧化反应后,热的清洁的气体流通过换热器进行热量回收,作为浓缩转轮的脱附风的热量,使设备的热效率最大化。CO炉的氧化温度是300~550°C, 如果需要,加热器将会提供额外的能量。

发生源:喷涂废气、凹版印刷、涂布设备;总风量:10000-50000 m3/h;温度:25℃;湿度:65%含水量;压力:常压;